一、不锈钢钝化的核心原理

不锈钢的耐腐蚀性源于其表面自然形成的Cr₂O₃氧化膜(钝化膜)。当表面受到机械损伤或化学侵蚀时,钝化膜会被破坏,导致局部腐蚀。钝化液通过以下作用强化保护:

1.促进氧化膜的重新生成

2.提高膜层致密性

3.抑制氯离子等腐蚀性介质的吸附

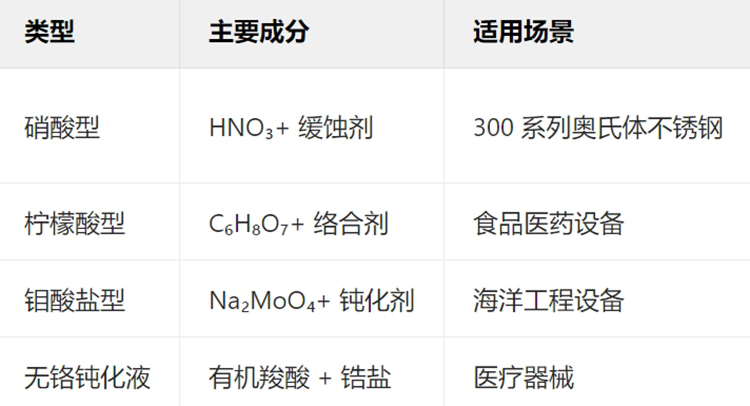

二、钝化液类型选择指南

三、关键选择因素分析

1.材质匹配性

马氏体不锈钢(如 410)需采用含氟化物的钝化液

双相不锈钢(如 2205)建议使用低浓度硝酸(≤15%)+ 钼酸盐复合体系

2.处理工艺适配

喷淋工艺:选择低泡型配方(泡沫高度<5cm)

浸渍工艺:需控制溶液比重(1.12-1.18g/cm³)

3.环保法规要求

欧盟市场需符合 REACH 法规,禁止使用六价铬

美国 FDA 认证设备需使用食品级钝化液(如柠檬酸体系)

4.成本控制

单次处理成本对比:硝酸型(0.8-1.2 元 /㎡)< 柠檬酸型(1.5-2.0 元 /㎡)

四、钝化效果检测方法

1.蓝点测试

试剂配方:铁氰化钾 5g/L + 氯化钠 30g/L + 盐酸 10ml/L

判定标准:30 秒内无蓝点产生为合格

2.盐雾试验

中性盐雾(NSS):≥72 小时无红锈

铜加速乙酸盐雾(CASS):≥24 小时无点蚀

3.电化学测试

极化曲线测试:维钝电流密度<10μA/cm²

交流阻抗谱(EIS):膜电阻>10⁴Ω・cm²

五、典型应用案例

案例 1:石油化工管道

材质:316L 不锈钢

钝化方案:18% 硝酸 + 2% 钼酸钠,温度 60℃,处理时间 15 分钟

效果:盐雾试验达 96 小时无腐蚀

案例 2:半导体设备

材质:304 不锈钢

钝化方案:无铬钝化液(锆系),常温处理 10 分钟

检测结果:表面电阻>5×10⁵Ω,符合 SEMI 标准

六、操作注意事项

前处理要求:表面粗糙度 Ra≤0.8μm,油污残留量<10mg/m²

废液处理:硝酸废液需经中和沉淀(pH 调节至 8-9)后排放

存储条件:钝化液应在阴凉处密封保存,避免阳光直射

通过科学选择钝化液类型并严格控制工艺参数,可使不锈钢表面的耐腐蚀性能提升 5-8 倍,显著延长设备使用寿命。建议企业根据具体工况需求,结合第三方检测数据制定最优处理方案。